一、前言

在鋼鐵行業(yè)中,NOx主要產生于燒結工藝,燒結煙氣脫硝正在成為環(huán)保行業(yè)的新熱點。選擇性催化還原法(SCR)是目前最為成熟、高效、可以滿足超低排放的要求脫硝技術,在電力行業(yè)的超低排放中有廣泛應用。然而,隨著正式投運的燒結煙氣脫硝項目越來越多,脫硝催化劑的堵塞、失活等問題時有發(fā)生。越來越多的案例證明,脫硝催化劑的選擇和工藝路線的制定是相輔相成的,應充分考慮煙氣特點、技術路線、經濟成本等因素對癥下藥,而不能簡單照搬。

二、燒結煙氣的特點

燒結煙氣是燒結混合料點火后隨臺車運行,在高溫燒結成型過程中所產生的含塵廢氣。燒結煙氣的主要特點:

(1)煙氣溫度較低且變化大,溫度范圍為100-185℃。

(2)含濕量大,一般10-12%左右;露點溫度高,露點溫度在65-80℃。

(3)煙氣含氧量較高,含氧量一般可達12-18%,大大高于燃煤鍋爐煙氣含氧量。

(4)煙氣含有一定量的氯化氫(HCl)、氟化氫(HF)、硫氧化物(SOx)、氮氧化物(NOx)等腐蝕性氣體。

(5)NOx和SO2濃度隨鐵礦原料和燃料的波動較大,NOx濃度一般200~400mg/ Nm3,高的可達600 mg/Nm3(燃料型NOx占80%以上);SO2濃度一般在800~3000mg/ Nm3,高的可達4000mg/Nm3。

(6)煙氣中含有二噁英。

(7)煙氣含塵約為5-30g/Nm3,經電除塵后一般可控制在100mg/Nm3左右;煙塵中揮發(fā)性堿金屬含量高。

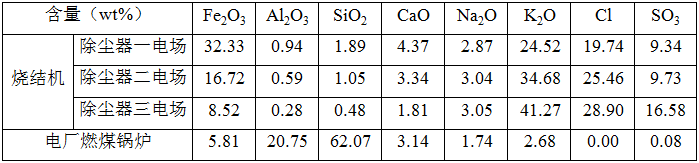

某燒結機飛灰與燃煤鍋爐飛灰主要成分對比

三、燒結煙氣SCR脫硝現狀

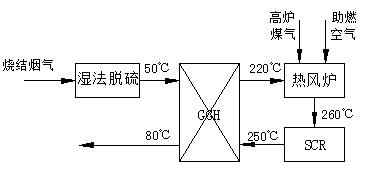

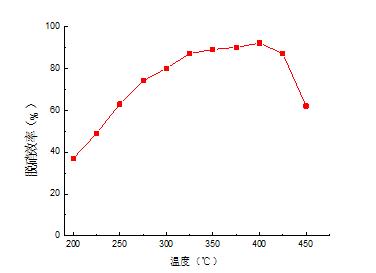

目前,燒結煙氣的SCR脫硝工藝主要分為脫硫前脫硝和脫硫后脫硝兩種。為了滿足SCR 脫硝溫度要求,脫硫前后的煙氣均需要先經過GGH 換熱器加熱,再經熱風爐補熱后,才能被送入SCR 脫硝裝置中。燃煤鍋爐的SCR脫硝通常在310~420℃進行,選用中溫催化劑。但是燒結煙氣流量大、溫度低,煙氣再熱系統的初始投資和運行能耗都很高,目前一般是將燒結煙氣加熱至230-300℃,選用低溫SCR脫硝技術。

(1)脫硫前脫硝工藝:電除塵出口煙溫通常可達130℃左右,煙氣加熱成本相對較低。燒結機飛灰中堿金屬非常高,催化劑中毒風險高。煙氣未經脫硫,在低溫SCR脫硝過程中,易產生硫酸氫銨/硫酸銨。

(2)脫硫后脫硝工藝:脫硫后煙氣溫度較低,尤其濕法脫硫后的煙氣溫度一般50-60℃,煙氣加熱能耗高,運行成本高。脫硫除塵后煙塵和SO2濃度均大幅降低,催化劑中毒和硫酸氫銨/硫酸銨生成的可能性隨之減小,但無法完全避免。

濕法脫硫之后的低溫SCR脫硝工藝

現在已經投運的燒結煙氣脫硝項目中,SCR催化劑的失活、堵塞問題屢見不鮮。分析其中原因,催化劑失活主要是由堿金屬(K、Na)中毒引起的。目前,某些脫硝項目沒有充分考慮燒結煙氣的特點,選用的催化劑沒有抗堿中毒能力,催化劑的使用壽命無法得到保障。例如,某個項目照搬使用電力行業(yè)SCR脫硝技術,脫硝溫度≥300℃,催化劑選用的電廠用的中溫催化劑,結果運行僅幾個月后催化劑就嚴重失活。

另外,已經有多個項目中的催化劑發(fā)生了嚴重堵塞,而且堵塞和失活往往是同時發(fā)生的。雖然電除塵后燒結煙氣中飛灰濃度可控制在100mg/Nm3左右,比燃煤鍋爐脫硝入口的煙塵濃度(30-50g/Nm3)低得多,但是兩者的飛灰特性截然不同。催化劑堵塞一般是由以下幾方面共同導致的:(a)燒結機飛灰中堿金屬含量高,飛灰粘度大,容易在催化劑表面粘附和沉積。(b)飛灰的主要成分KCl、NaCl、Fe2(SO4)3、CaSO4等有很強的吸濕性,低溫脫硝工況下,KCl、NaCl、Fe2(SO4)3、CaSO4等易吸潮而粘結成塊。(c)低溫SCR脫硝過程常有硫酸氫銨/硫酸銨生成,硫酸氫銨/硫酸銨易潮解、粘度大,會與飛灰粘結到一起,共同糊堵催化劑。

某燒結脫硝項目中的飛灰和催化劑孔道內的堵塞物

越來越多的案例證明,燒結煙氣脫硝不能簡單照搬現有技術,而應充分考慮自身特點對癥下藥。作為SCR工藝的核心,脫硝催化劑對燒結煙氣的適用性,已經引起了越來越多的重視。

四、燒結煙氣SCR脫硝催化劑研究

北京華電光大環(huán)境股份有限公司依托華北電力大學,組建了自己的研發(fā)生產團隊,脫硝催化劑具有完全自主知識產權。在對燒結煙氣脫硝技術充分論證、廣泛調研的基礎上,結合自身技術優(yōu)勢,華電光大研發(fā)出適用于燒結煙氣的脫硝催化劑,并且已經在唐山港陸鋼鐵2×200m2+4×100m2燒結機超低排放項目中成功使用一年以上。該催化劑有以下特點:

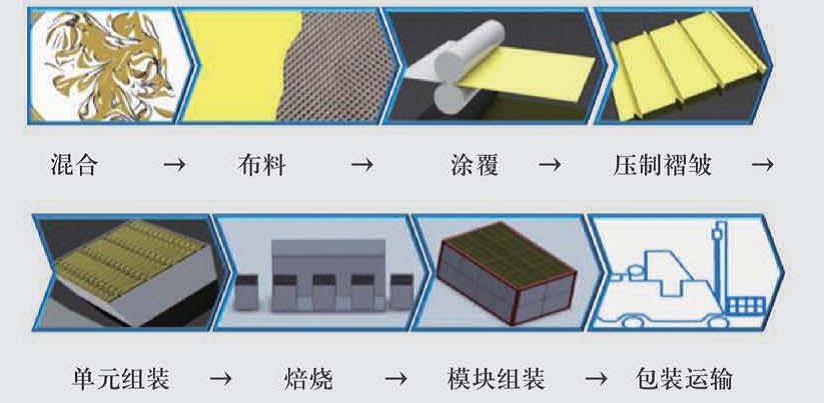

(1)催化劑為板式催化劑

燒結機飛灰中堿金屬含量高,粘度大,低溫運行時又易吸濕而粘結成塊,非常容易粘附于催化劑上。蜂窩催化劑的雖然比表面積比板式大,用量相對較少,但是易堵灰。板式催化劑則以金屬網板為基材,具有柔性結構,并且?guī)缀涡螤顝澖禽^少。煙氣流過板式催化劑時,催化劑單板在煙氣中不停振動,使飛灰難以附著于催化劑表面,可以有效避免飛灰在催化劑表面的沉積,因而板式催化劑更適合用于燒結煙氣脫硝。

板式脫硝催化劑加工流程

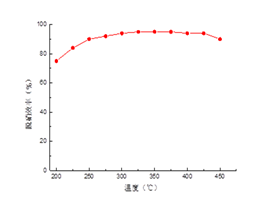

(2)低溫下脫硝活性高

華電光大通過以下方式保證脫硝催化劑在140-280℃溫度區(qū)間內都具有良好的催化活性:(a)通過調整加工方式優(yōu)化了催化劑孔結構,合適的孔結構提高了氧氣的擴散,增加了氧分子的吸附。(b)配方優(yōu)化,增加了晶格缺陷,增加了晶格氧(O2-),提高了反應氧的量。(c)通過催化劑的酸化,增加酸性位,尤其是增加B酸的酸位,有利于進一步增加化學吸附氧。

低溫催化劑與常規(guī)催化劑脫硝效率比較

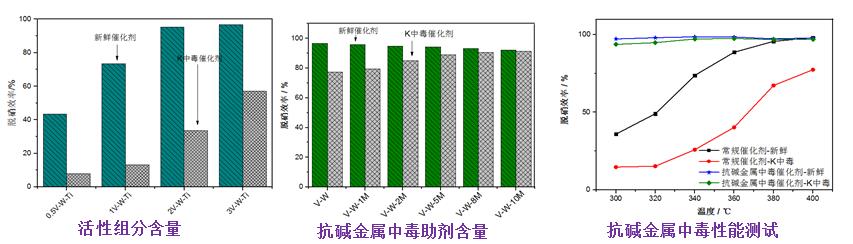

(3)抗堿金屬中毒能力強

燒結機飛灰的堿金屬(K、Na)的含量非常高, K、Na易與催化劑表面V、W或Mo的活性酸位點形成V(W、Mo)-O-K鍵,導致活性酸位點數量減少,從而影響還原劑NH3的吸附活化,造成催化劑活性大幅下降。華電光大通過以下方式提高催化劑的抗堿金屬中毒能力:(a)添加抗堿金屬助劑,降低堿金屬與活性組分的反應。(b)增加催化劑表面酸性,增強催化劑堿金屬容量。(c)調整催化劑配方,提高催化劑活性與抗中毒性能。

抗堿金屬中毒能力研究

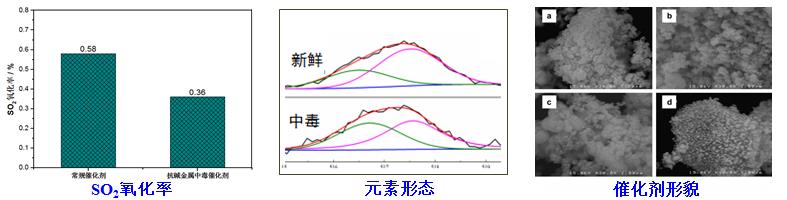

(4)抗低溫硫中毒能力強

煙氣含水量較高且溫度較低時,煙氣中SO3與H2O和NH3很易生成硫酸氫銨。露點溫度以下硫酸氫銨粘性很大,容易粘附在催化劑表面造成催化劑表面覆蓋及堵孔,影響催化劑的活性。硫酸氫銨與含有堿金屬的飛灰一起粘附于催化劑上,會造成催化劑中毒,直至無法再生恢復。華電光大從降低二氧化硫氧化率和減少硫酸氫銨生成兩方面入手,提高催化劑的抗SO2、H2O中毒能力,減少使用壽命周期內的催化劑的再生頻率,降低硫銨的生成。

抗低溫硫中毒能力研究

六、結論

總之,基于燒結機的煙氣特點,以及綜合考慮運行穩(wěn)定性,投資和運行成本、滿足超低排放等影響因素,鋼廠燒結機脫硝的SCR脫硝技術是不二的選擇。SCR工藝可以選擇脫硫前脫硝或者脫硫后脫硝。但是為了滿足脫硝溫度要求,煙氣均需要預先經過GGH 換熱器加熱,再經熱風爐補熱后,進入SCR 脫硝裝置。燒結脫硝溫度宜選擇230-300℃,且催化劑必須具有抗堿中毒,抗硫中毒,以及具有有效避免積灰堵塞的板式催化劑。