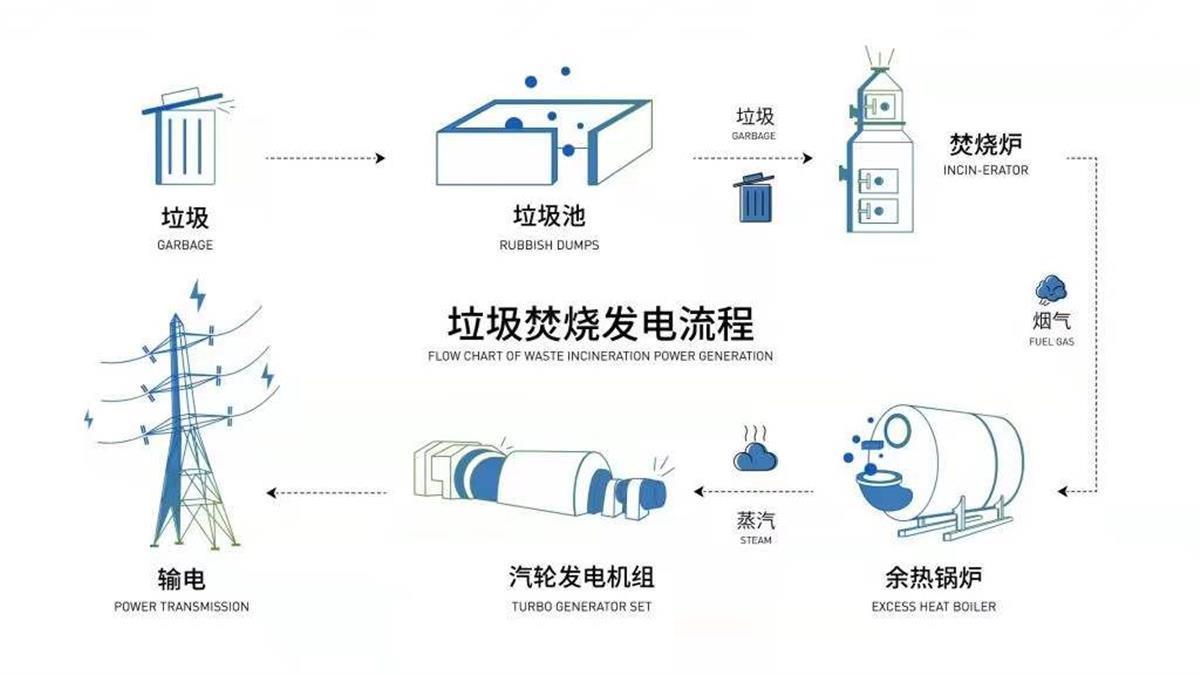

垃圾焚燒領(lǐng)域脫硝催化劑長(zhǎng)期被國(guó)外產(chǎn)品所壟斷,華電光大經(jīng)過自主研發(fā)、科研創(chuàng)新,率先突破 “卡脖子”難題,為垃圾焚燒脫硝領(lǐng)域提供了一份中國(guó)化的解決方案。該產(chǎn)品于2021年1月在某垃圾焚燒項(xiàng)目上替換進(jìn)口催化劑并成功投運(yùn)。項(xiàng)目設(shè)計(jì)溫度170℃,設(shè)計(jì)脫硝出口NOx≤50 mg/Nm3,氨逃逸≤3ppm。相比進(jìn)口催化劑阻力大、解析頻繁、氨逃逸高等問題,華電光大研發(fā)的垃圾焚燒行業(yè)專用脫硝催化劑體現(xiàn)出了以下幾方面優(yōu)勢(shì):

Ø 阻力小,風(fēng)機(jī)電耗低

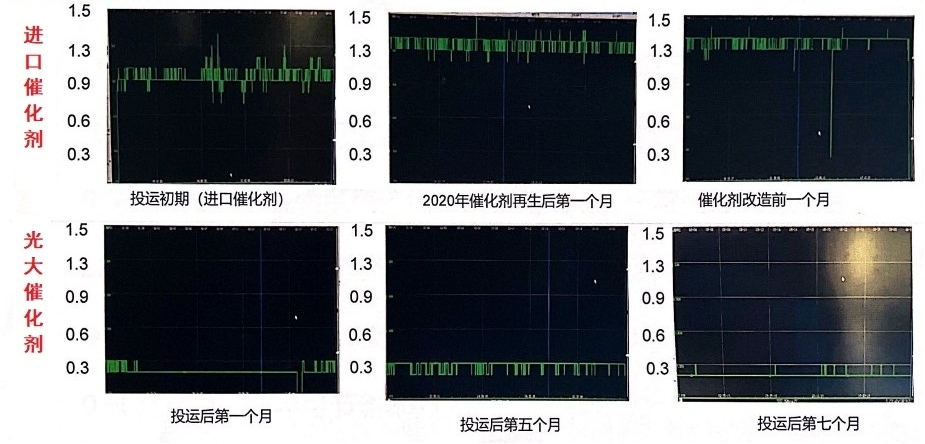

該垃圾焚燒項(xiàng)目SCR脫硝系統(tǒng),(進(jìn)口催化劑)在項(xiàng)目投運(yùn)初期的壓降為0.9kpa,運(yùn)行后期達(dá)到1.3kpa,更換完華電光大催化劑后壓降為0.23kpa,因壓力降產(chǎn)生的電耗每天可節(jié)約1000多度,若每度電電費(fèi)按0.65元計(jì)算,每年可節(jié)約20萬(wàn)元。

Ø 活性高、氨逃逸低

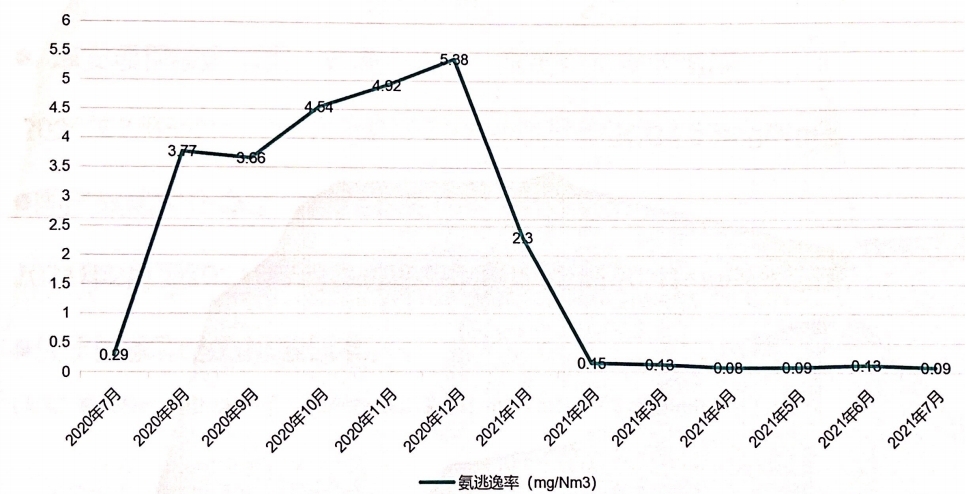

華電光大研發(fā)團(tuán)隊(duì)通過對(duì)催化劑表面形貌與活性組分賦存形態(tài)的調(diào)控、助劑配方和制備工藝的改進(jìn)等手段,成功解決了中溫SCR脫硝催化劑在垃圾焚燒煙氣中脫硝活性低、硫中毒和堿中毒等難題。本項(xiàng)目替換完進(jìn)口催化劑之后,氨逃逸的月均值由原來(lái)的最高5.38 mg/Nm3(平均3.55 mg/Nm3)降低到了0.11mg/Nm3。

本項(xiàng)目已連續(xù)運(yùn)行一年,脫硝性能優(yōu)異,經(jīng)濟(jì)性較高且滿足排放要求,整體表現(xiàn)良好,完全可替代進(jìn)口。國(guó)產(chǎn)脫硝催化劑技術(shù)結(jié)合垃圾焚燒行業(yè)的落地,一方面進(jìn)一步提升了脫硝領(lǐng)域的國(guó)產(chǎn)化率,提高了對(duì)業(yè)主提供環(huán)保設(shè)備的可靠性;另一方面能夠充分利用有限的煙氣溫度,降低了垃圾焚燒運(yùn)營(yíng)成本,為整個(gè)垃圾焚燒行業(yè)結(jié)構(gòu)轉(zhuǎn)型、掌握核心環(huán)保技術(shù)提供了良好的示范樣例,有力支持了垃圾焚燒行業(yè)的發(fā)展,進(jìn)一步落實(shí)了創(chuàng)新、協(xié)調(diào)、綠色、開放、共享的新發(fā)展理念,支持垃圾焚燒環(huán)保設(shè)備加快實(shí)現(xiàn)高水平自立自強(qiáng)。